¿Cuánto sabes sobre la dureza del material?

2025-01-04

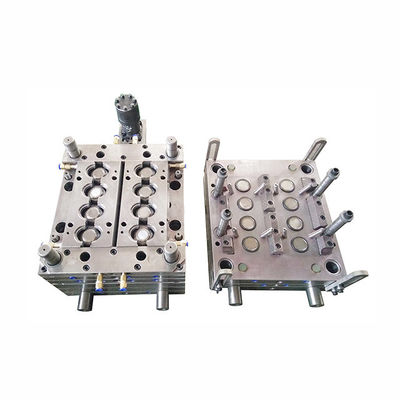

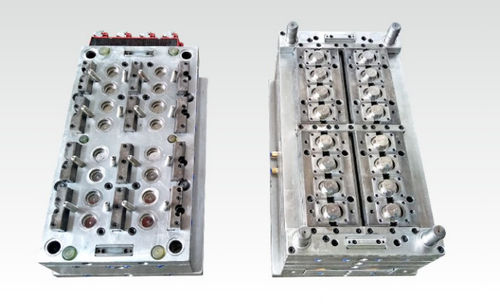

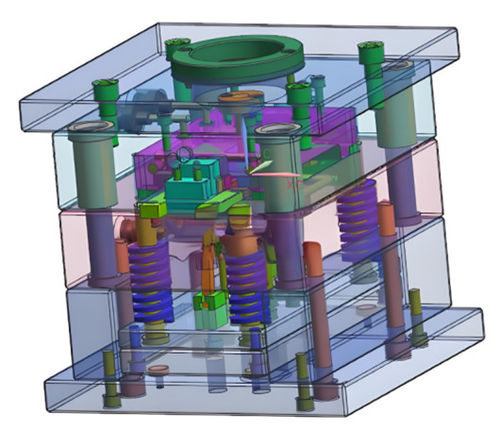

Para garantizar el rendimiento y la vida útil, el material del cortador,herramientas y moldesque se utilizan en la fabricación mecánica,debería tener suficiente dureza.

Hoy hablaré de la dureza del material con ustedes.

La dureza es una medida de la capacidad del material para resistir las deformaciones locales,especialmente las deformaciones plásticas, las hendiduras o los arañazos.Cuanto mejor su resistencia al desgasteEn el caso de los engranajes y otras piezas mecánicas, se requerirá una cierta dureza para garantizar una resistencia al desgaste y una vida útil suficientes.

Tipos de dureza

Como se muestra anteriormente, solía haber muchos tipos de dureza. Te presentaré la prueba de dureza de hendidura común y práctica en dureza de metal.

Definición de dureza

1La dureza de Brinell

El método de ensayo de la dureza de Brinell (símbolo HB), que se ha convertido en una especificación de dureza aceptada, es uno de los primeros métodos que se han desarrollado y resumido.y ha contribuido a la aparición de otros métodos de ensayo de dureza.

El principio del ensayo de dureza de Brinell es el siguiente: el puntero (bola de acero o bola de carburo, diámetro Dmm) aplica la fuerza de ensayo F, después de presionar la muestra,el área de contacto S ((mm2) entre el puntero de bolas y la muestra se calcula en el diámetro cóncavo d ((mm) dejado por el puntero, y se excluye el valor obtenido por la fuerza de ensayo. Cuando el indentador es una bola de acero, el símbolo es HBS, y cuando la bola de carburo cementado es HBW. k es una constante (1/g = 1/9.80665 = 0.102).

2La dureza de Vickers

La dureza de Vickers (símbolo HV) es el método de ensayo más utilizado que se puede probar con cualquier fuerza de ensayo, especialmente en el campo de poca dureza por debajo de 9.807N.

La dureza de Vickers es el valor obtenido dividiendo la fuerza de ensayo F ((N) por el área de contacto S ((mm2) entre la placa estándar y el caudal, calculado sobre la base de la longitud diagonal d ((mm),la longitud media en ambas direcciones) de la hendidura formada en la placa estándar por el indentador (diamante cónico tetragonal), ángulo relativo de la superficie = 136 ̊) a la fuerza de ensayo F ((N). k es una constante (1/g=1/9.80665)

3La dureza de los nudillos

La dureza de Knoop (símbolo HK), tal como se muestra en la siguiente fórmula, is calculated by dividing the test force by the indentation projection area A (mm2) based on the longer diagonal length d (mm) of the indentation formed on the standard sheet at the test force F by pressing the long diamond indenter with relative side angles of 172˚30' and 130˚.

La dureza del nó también se puede medir reemplazando el indentador de Vickers de un probador de micro dureza con el indentador de Knoop.

4La dureza de Rockwell

La dureza de Rockwell (símbolo HR) o la dureza de la superficie de Rockwell se mide aplicando una fuerza de precarga a la lámina estándar con un indentador de diamante (ángulo de cono de punta: 120 ̊, radio de punta: 0).2 mm) o una incrustación esférica (bola de acero o bola de carburo), aplicando luego una fuerza de ensayo y restableciendo la fuerza de precarga.

Este valor de dureza se deriva de la fórmula de dureza, que se expresa como la diferencia entre la profundidad de hendidura h ((μm) entre la fuerza de carga previa y la fuerza de ensayo.La prueba de dureza de Rockwell utiliza una fuerza de precarga de 98.07N, y el ensayo de dureza de superficie de Rockwell utiliza una fuerza de precarga de 29.42N. El símbolo específico proporcionado en combinación con el tipo de indentador, la fuerza de ensayo y la fórmula de dureza se llama escala.Las normas industriales japonesas (JIS) definen varias escalas de dureza relacionadas.

HR ((Indentador de diamantes, dureza de Rockwell) = 100 h/0,002 h: mm

HR ((Indentador de bolas, dureza de Rockwell) = 130-h/0,002 h: mm

HR ((Diamond/ball indenter, dureza de Rockwell de la superficie) = 100 h/0,001 h:mm

Máquinas de ensayo de durezase utilizan ampliamente porque son simples y rápidos de operar y pueden probarse directamente en la superficie de materias primas o piezas.

Guía de selección de dureza

Guía de selección de los métodos de ensayo de dureza para su referencia:

El material

Dureza de micro Vickers

(Dureza del nudo)

Propiedades del material de superficie pequeña

Dureza de Vickers

Dureza de Rockwell

Superficie de Rockwell

Dureza de Brinell

Dureza de la orilla

(HS)

Dureza de la orilla (HA/HC/HD)

Dureza de las hojas

Las fichas de IC

● ¿Qué es?

● ¿Qué es?

Carburo de tungsteno, cerámica (herramientas de corte)

Se trata de:

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

Materiales de hierro y acero (materiales tratados térmicamente)

● ¿Qué es?

Se trata de:

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

Materiales no metálicos

● ¿Qué es?

Se trata de:

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

Las demás

Se trata de:

● ¿Qué es?

rueda de moler

● ¿Qué es?

Elenco

● ¿Qué es?

De caucho

● ¿Qué es?

forma

Dureza de micro Vickers

(Dureza del nudo)

Propiedades del material de superficie pequeña

Dureza de Vickers

Dureza de Rockwell

Superficie de Rockwell

Dureza de Brinell

Dureza de la orilla

(HS)

Dureza de la orilla (HA/HC/HD)

Dureza de las hojas

Hojas de metal (maquina de afeitar de seguridad, papel metálico)

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

Hojas de metal (maquina de afeitar de seguridad, papel metálico)

● ¿Qué es?

● ¿Qué es?

Partes pequeñas, en forma de aguja (relojes, relojes, máquinas de coser)

● ¿Qué es?

Se trata de:

Muestras de gran formato (estructuras)

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

Microestructura de los materiales metálicos (dureza de fase de las aleaciones multicapa)

● ¿Qué es?

● ¿Qué es?

placas de plástico

Se trata de:

Se trata de:

● ¿Qué es?

● ¿Qué es?

Esponja, hoja de caucho

● ¿Qué es?

Inspección

el juicio

Dureza de micro Vickers

(Dureza del nudo)

Propiedades del material de superficie pequeña

Dureza de Vickers

Dureza de Rockwell

Superficie de Rockwell

Dureza de Brinell

Dureza de la orilla

(HS)

Dureza de la orilla (HA/HC/HD)

Dureza de las hojas

La resistencia y las propiedades del material

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

Se trata de:

● ¿Qué es?

● ¿Qué es?

Proceso de tratamiento térmico

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

Se trata de:

Se trata de:

espesor de la capa de endurecimiento por carburado

● ¿Qué es?

● ¿Qué es?

espesor de la capa de descarburización

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

espesor de la capa de endurecimiento de extinción de llama y de alta frecuencia

● ¿Qué es?

● ¿Qué es?

● ¿Qué es?

Prueba de dureza

● ¿Qué es?

● ¿Qué es?

La dureza máxima de la parte soldada

● ¿Qué es?

La dureza del metal soldado

● ¿Qué es?

● ¿Qué es?

Dureza a altas temperaturas (características a altas temperaturas, capacidad de trabajo a caliente)

● ¿Qué es?

Resistencia a la fractura (cerámica)

● ¿Qué es?

● ¿Qué es?

Conversión de la selección de dureza

Conversión de Knoop a Vickers

Basado en el hecho de que los objetos con la misma dureza tienen la misma resistencia a los dos tipos de Knoop Vickers,la tensión de los dos tipos de Vickers Knoop indenters bajo carga se deduce respectivamente, y luego según σHK=σHV, se obtiene HV=0.968HK. Esta fórmula se mide bajo baja carga, y el error es relativamente grande. Además, cuando el valor de dureza es mayor que HV900,El error de esta fórmula es muy grande, y el valor de referencia se pierde.

Después de la derivación y corrección, se propone la fórmula de conversión de la dureza de Knoop y la dureza de Vickers.

Verificado con datos reales, el error de conversión relativo máximo de la fórmula es del 0,75%, que tiene un alto valor de referencia.

Conversión de Rockwell a Vickers

A Hans· La fórmula de conversión de Qvarnstorm propuesta por Qvarnstorm se modifica para obtener la fórmula de conversión de dureza de Rockwell a dureza de Vickers:

Esta fórmula se convierte con los datos estándar de dureza de los metales ferrosos publicados en China y su error HRC está básicamente dentro del rango de ± 0,4HRC, su error máximo es de solo 0,9HRC,y el error HV máximo calculado es ±15HV.

De acuerdo con la tensión σHRC=σHV de diferentes indentadores, la fórmula se obtiene analizando la curva de relación entre la dureza de Rockwell y la profundidad de indentamiento de la dureza de Vickers.

Esta fórmula se compara con el valor de conversión experimental estándar nacional y el error entre el resultado del cálculo de la fórmula de conversión y el valor experimental estándar es de ±0.1HRC.

Según los datos experimentales reales, la conversión de la dureza de Rockwell a la dureza de Vickers se discute mediante regresión lineal, y se obtiene la fórmula:

Esta fórmula tiene un pequeño rango de uso y un gran error, pero es fácil de calcular y se puede utilizar cuando la precisión no es alta.

Conversión de dureza de Rockwell a dureza de Brinell

Se analizó la relación entre la hendidura de Brinell y la profundidad de la hendidura de Rockwell, y se obtuvo la fórmula de conversión de acuerdo con la tensión σHRC=σHB del indentador.

El error entre los resultados calculados y los valores experimentales estándar es de ± 0,1 HRC.

De acuerdo con los datos experimentales reales, la fórmula se obtuvo mediante el método de regresión lineal.

El error de la fórmula es grande, y el rango de uso es pequeño, pero el cálculo es simple, y se puede utilizar cuando la precisión no es alta.

Conversión de Brinell a Vickers

La relación entre la dureza de Brinell y la dureza de Vickers también se basa en σHB=σHV.

El resultado de la conversión de esta fórmula se compara con el valor de conversión de la norma nacional y el error de conversión es de ±2HV.

Conversión Knoop a Rockwell

Debido a que las curvas correspondientes de Knoop y Rockwell son similares a las parábolas, la fórmula de conversión aproximada se deriva de las curvas.

Esta fórmula es exacta y puede utilizarse como referencia.

Leer más

¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!  ¡Su mensaje debe tener entre 20 y 3.000 caracteres!

¡Su mensaje debe tener entre 20 y 3.000 caracteres! ¡Por favor revise su correo electrónico!

¡Por favor revise su correo electrónico!